Bewerkt houtfineer (EV), ook wel gereconstitueerd fineer (recon) of opnieuw samengesteld fineer (RV) genoemd, is een soort opnieuw vervaardigd houtproduct. Net als natuurlijk fineer, is technisch fineer afkomstig van een kern van natuurlijk hout. Het productieproces verschilt echter omdat technisch fineer wordt vervaardigd met behulp van sjablonen en vooraf ontwikkelde kleurstofmallen. Dit resulteert in een verbeterde consistentie in uiterlijk en kleur, zonder de aanwezigheid van oppervlakteknopen en andere natuurlijke variaties die vaak voorkomen bij natuurlijke houtsoorten. Ondanks deze aanpassingen behouden technisch fineerhout de natuurlijke houtnerf van de gebruikte kernsoort.

Door gebruik te maken van hout dat productieprocessen heeft ondergaan, wordt naar technisch houtfineer vaak verwezen met verschillende namen, zoals samengesteld, opnieuw samengesteld, gereconstrueerd, opnieuw samengesteld, door de mens gemaakt, vervaardigd of samengesteld hout. Dit proces omvat het combineren van strengen, deeltjes of vezels van echt hout met lijmen om een composiet houtmateriaal te creëren, waarbij de aanwezigheid van echt hout behouden blijft terwijl andere materialen worden verwerkt.

Fineer kan worden gemaakt van houtblokken of gereconstrueerde houtcomposieten. Bij het kiezen tussen natuurlijk of gereconstrueerd houtfineer voor een project, draaien de belangrijkste overwegingen doorgaans om esthetiek en kosten.Natuurlijk houtfineer biedt unieke ontwerpresultaten dankzij de individuele nerf en vorm van elke stam.

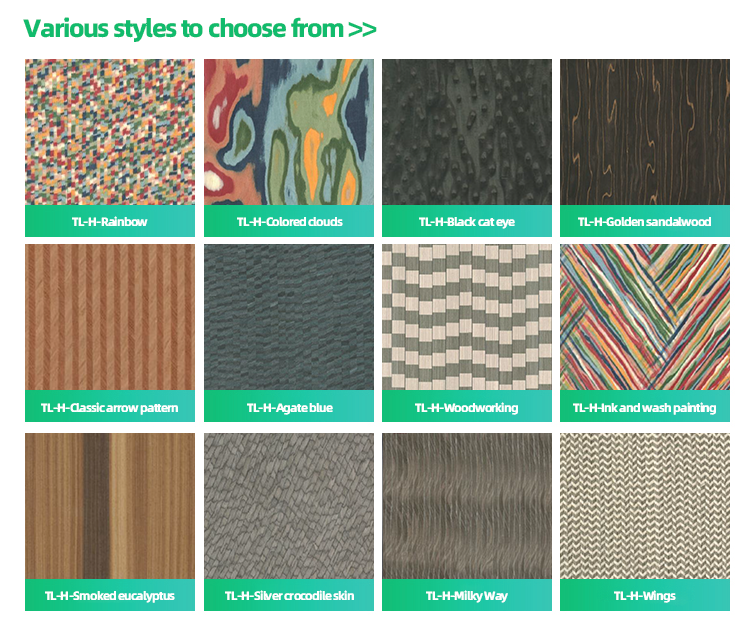

Er kunnen echter aanzienlijke kleurvariaties optreden tussen natuurlijke fineerplaten, wat de voorspelbaarheid van het uiteindelijke ontwerpresultaat bemoeilijkt. Daarentegen zijn gereconstrueerde houtfineersoorten, zoals onzeHet Truewood-assortiment biedt consistentie in kleur en nerven, wat ontwerpers voor bepaalde projecten de voorkeur kunnen geven.

Gereconstrueerd fineer wordt noodzakelijk wanneer een zeldzame houtsoort niet kan worden gevonden voor natuurlijk fineer. Soorten als ebbenhout en teak, opgenomen in onze Truewood-collectie, worden steeds schaarser en duurder als natuurlijk fineer, wat ertoe leidt dat hun kleur en textuur worden gerepliceerd door middel van gereconstrueerd fineer.

Bovendien kunnen overwegingen met betrekking tot duurzaamheid, vooral bij de overgang naar gecertificeerd hout, de fineerproductie beïnvloeden. Naleving van de Australische houtkapwetten en het milieubewustzijn kunnen uitdagingen opleveren bij de productie van fineer van bepaalde soorten.

Gereconstrueerd houtfineer kan zijn gemaakt van dezelfde soort als natuurlijk fineer of van goedkopere soorten die zijn geverfd om op andere te lijken. Ze bieden een geschikte optie voor ontwerpers die op zoek zijn naar uniforme esthetische resultaten.

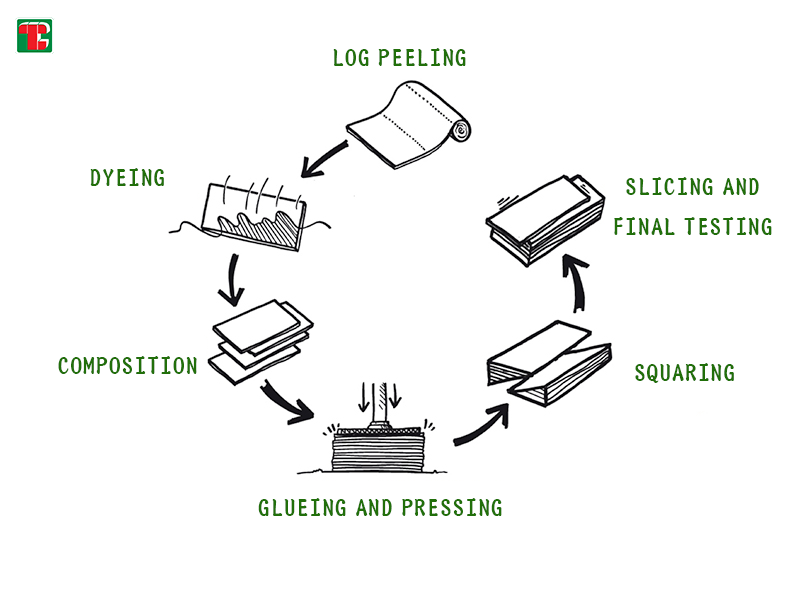

Productieproces:

Het productieproces van samengesteld houtfineer omvat verschillende belangrijke stappen om grondstoffen om te zetten in afgewerkte fineerplaten. Hier is een overzicht van het typische productieproces:

Grondstofselectie: Het proces begint met de selectie van geschikte grondstoffen. Denk hierbij aan snelgroeiende en hernieuwbare boomsoorten of gereconstrueerde houtcomposieten.

Snijden: Het geselecteerde houtmateriaal wordt met behulp van gespecialiseerde apparatuur in dunne platen gesneden. Deze plakjes zijn meestal erg dun, meestal tussen 0,2 en 0,4 millimeter dik.

Verven: Het gesneden houtfineer wordt geverfd om de gewenste kleur en uitstraling te verkrijgen. Verven kan op verschillende manieren worden gedaan en kan het gebruik van verschillende kleurstoffen met zich meebrengen om specifieke tinten en patronen te creëren.

Drogen: Na het verven worden de fineerplaten gedroogd om overtollig vocht te verwijderen. Een goede droging is essentieel om kromtrekken of vervorming van de fineerplaten te voorkomen.

Lijmen: Eenmaal gedroogd worden de fineervellen aan elkaar gelijmd om blokken van verschillende vormen en maten te vormen. De lijm die bij dit proces wordt gebruikt, is zorgvuldig geselecteerd om een sterke hechting en stabiliteit te garanderen.

Vormgeven: De verlijmde fineerblokken worden vervolgens gevormd volgens de gewenste textuur en patroon. Dit kan het snijden, schuren of vormen van de blokken inhouden om het gewenste uiterlijk te bereiken.

(opnieuw) snijden: Na het vormen worden de fineerblokken opnieuw in dunnere platen gesneden. Deze platen zullen de uiteindelijke houtfineerproducten worden.

Kwaliteitscontrole: De gesneden fineerplaten ondergaan strenge kwaliteitscontroles om ervoor te zorgen dat ze voldoen aan de vereiste normen voor uiterlijk, kleur en dikte.

Verpakking: Tenslotte worden de hoogwaardige fineerplaten verpakt en klaargemaakt voor distributie naar klanten. De verpakking kan variëren afhankelijk van de wensen van de klant en het beoogde gebruik van de fineerplaten.

Standaard maten:

De standaardafmetingen van samengesteld houtfineer voldoen doorgaans aan de industrienormen om aan verschillende toepassingen te voldoen. Hier zijn de typische standaardmaten:

Dikte: Bewerkt houtfineer heeft meestal een dikte tussen 0,2 en 0,4 millimeter. Dit dunne profiel zorgt voor flexibiliteit en gebruiksgemak.

Lengte: Standaardlengtes voor samengesteld houtfineer variëren gewoonlijk van 2500 millimeter tot maximaal 3400 millimeter. Deze lengtes bieden veelzijdigheid voor verschillende projecten en installaties.

Breedte: De standaardbreedte van samengesteld houtfineer bedraagt doorgaans ongeveer 640 millimeter, met een maximale breedte van 1250 millimeter. Deze afmetingen bieden voldoende dekking voor de meeste oppervlakken en maken tegelijkertijd een efficiënte hantering tijdens de installatie mogelijk.

Bovendien bieden veel fabrikanten aangepaste maten om aan specifieke projectvereisten te voldoen. Met deze OEM-service (Original Equipment Manufacturer) kunnen klanten fineerplaten bestellen die zijn afgestemd op hun exacte lengte-, breedte- en diktespecificaties.

Bovendien kunnen samengestelde houtfineersoorten worden geleverd met verschillende rugopties, zoals een originele rug, een achterkant van fleece (niet-geweven stof) of een achterkant van kraftpapier. Deze dragermaterialen bieden extra ondersteuning en stabiliteit aan de fineerplaten tijdens installatie en gebruik.

Speciale kenmerken:

De kenmerken van samengesteld houtfineer onderscheiden ze als veelzijdige en praktische alternatieven voor natuurlijk houtfineer. Dit zijn de belangrijkste kenmerken:

Consistentie in uiterlijk en kleur: Bewerkt houtfineer biedt een uniform uiterlijk en kleur dankzij het productieproces, waarbij gebruik wordt gemaakt van sjablonen en vooraf ontwikkelde verfmallen. Deze consistentie zorgt ervoor dat elke fineerplaat past bij de gewenste esthetiek van het project.

Eliminatie van natuurlijke onvolkomenheden: In tegenstelling tot natuurlijk houtfineer zijn technisch fineerhout vrij van oppervlakteknoesten, scheuren en andere natuurlijke kenmerken die bij houtsoorten voorkomen. Deze afwezigheid van onvolkomenheden verbetert de algehele visuele aantrekkingskracht van de fineerplaten.

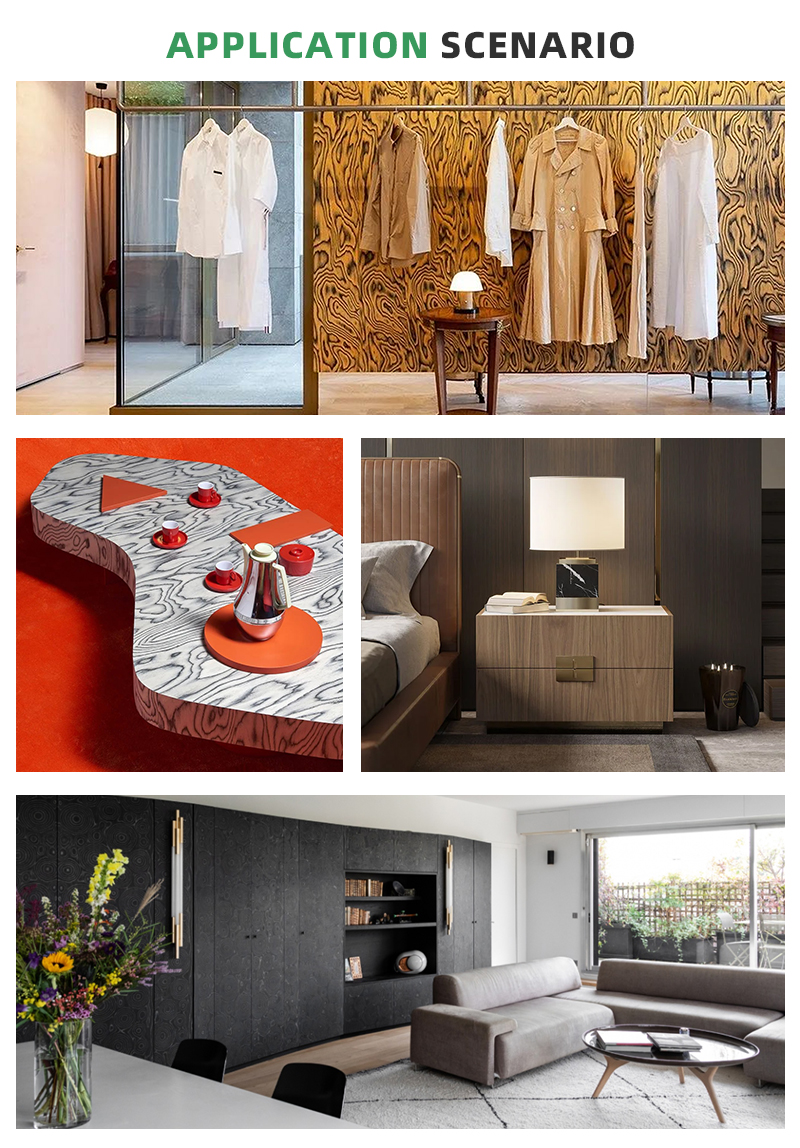

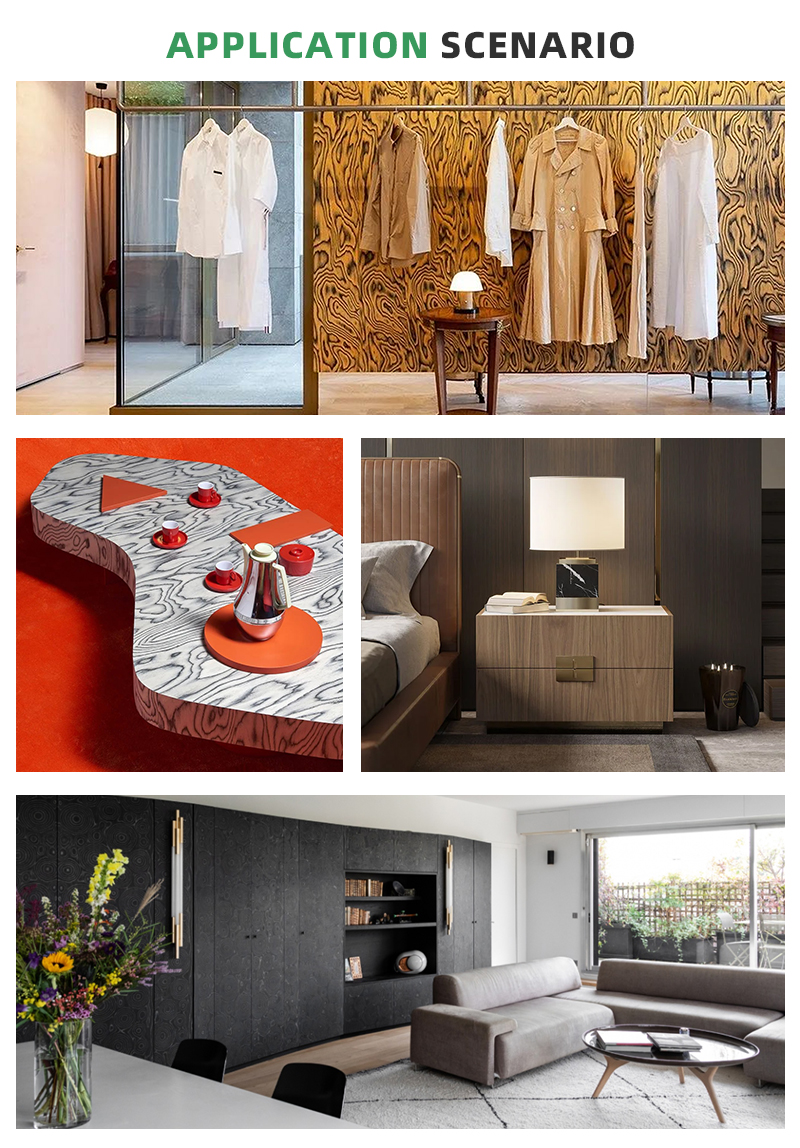

Gladde oppervlaktetextuur: Bewerkt houtfineer heeft een gladde oppervlaktetextuur, verbetert de tastkwaliteit en maakt ze geschikt voor een verscheidenheid aan toepassingen, waaronder meubelmakerij, interieurontwerp en architecturale projecten.

Hoge kleurconsistentie: Het productieproces van samengesteld houtfineer resulteert in een hoge kleurconsistentie over meerdere platen. Deze uniformiteit vereenvoudigt het ontwerpproces en zorgt voor een samenhangende esthetiek bij grootschalige projecten.

Hoog houtgebruikspercentage: Speciaal fineerhout maximaliseert het houtgebruik door strengen, deeltjes of vezels gemengd met lijm te gebruiken om composiethoutmaterialen te creëren. Deze milieuvriendelijke aanpak vermindert afval en bevordert de duurzaamheid van de houtproductie.

Gemakkelijk te verwerken: Bewerkt houtfineer is gemakkelijk om mee te werken, waardoor het moeiteloos snijden, vormgeven en installeren mogelijk is. Dit verwerkingsgemak maakt ze ideaal voor zowel professionele vakmensen als doe-het-zelvers.

Reproduceerbaarheid: Het productieproces van technisch fineer garandeert reproduceerbaarheid, wat betekent dat identieke fineerplaten in de loop van de tijd consistent kunnen worden geproduceerd. Deze functie is gunstig voor grootschalige projecten die uniformiteit in ontwerp vereisen.

Kosteneffectiviteit: Bewerkt houtfineer is vaak goedkoper dan natuurlijk houtfineer, waardoor het een kosteneffectieve optie is voor budgetbewuste projecten zonder concessies te doen aan de kwaliteit of esthetiek.

Factoren die de prijs beïnvloedene:

Verschillende factoren beïnvloeden de prijsstelling van samengesteld houtfineer en weerspiegelen de kwaliteit, het productieproces en de marktvraag. Dit zijn de belangrijkste factoren die de prijs beïnvloeden:

Grondstoffen: Het type en de kwaliteit van de grondstoffen die bij de productie worden gebruikt, hebben een aanzienlijke invloed op de prijs van samengesteld houtfineer. Populaire en gemakkelijk verkrijgbare houtsoorten zijn doorgaans goedkoper, terwijl zeldzame of exotische soorten hogere prijzen vragen. Bovendien kan de kwaliteit van het hout, zoals het nerfpatroon en de kleur, de prijs beïnvloeden.

Lijmkwaliteit: De kwaliteit van de lijm die wordt gebruikt bij het aan elkaar hechten van de houtdeeltjes of vezels beïnvloedt de duurzaamheid en prestaties van samengesteld houtfineer. Milieuvriendelijke lijmen, zoals E1-kwaliteit, zijn doorgaans duurder dan standaardlijmen zoals E2-kwaliteit. Lijm van hogere kwaliteit draagt bij aan een hogere prijs voor het eindproduct.

Kleurstofkwaliteit: De kwaliteit van kleurstoffen en pigmenten die worden gebruikt om het fineer te kleuren, speelt een cruciale rol in hun uiteindelijke uiterlijk en levensduur. Kleurstoffen van hogere kwaliteit bieden een betere kleurvastheid en weerstand tegen vervaging in de loop van de tijd, wat resulteert in duurdere fineren. Goedkopere verfmaterialen kunnen leiden tot kleurveranderingen of inconsistenties, wat invloed heeft op de algehele kwaliteit van het fineer.

Productieproces: De complexiteit en efficiëntie van het productieproces beïnvloeden de productiekosten, die op hun beurt de prijsstelling van samengesteld houtfineer beïnvloeden. Geavanceerde technieken en apparatuur kunnen resulteren in fineer van hogere kwaliteit, maar kunnen ook de productiekosten verhogen, wat leidt tot hogere prijzen voor het eindproduct.

Marktvraag: De dynamiek van vraag en aanbod op de markt beïnvloedt de prijsstelling van samengesteld houtfineer. De grote vraag naar specifieke houtsoorten of ontwerpen kan de prijzen opdrijven, vooral voor zeldzame of trendy opties. Omgekeerd kan een lagere vraag of een overaanbod leiden tot prijsverlagingen om de verkoop te stimuleren.

Merkreputatie: Gevestigde merken met een reputatie voor producten van hoge kwaliteit kunnen hogere prijzen vragen voor hun samengestelde houtfineer. Klanten zijn vaak bereid meer te betalen voor fineer van gerenommeerde merken die bekend staan om hun duurzaamheid, consistentie en klantenservice.

Maatwerkopties: Maatwerkdiensten, zoals op maat gemaakte maten, speciale afwerkingen of unieke ontwerpen, kunnen extra kosten met zich meebrengen, wat bijdraagt aan hogere prijzen voor samengesteld houtfineer. Klanten die bereid zijn te betalen voor gepersonaliseerde functies of op maat gemaakte oplossingen, kunnen verwachten meer te betalen voor hun fineer.

CvergelijkingenBtussenEontworpenAnd NnatuurlijkWoodVeneers

Het vergelijken van samengesteld houtfineer (EV) en natuurlijk houtfineer geeft inzicht in hun respectieve kenmerken, voordelen en geschiktheid voor verschillende toepassingen. Hier is een vergelijking tussen de twee:

Samenstelling:

Engineered Wood Fineer: EV's worden vervaardigd van echte houtmaterialen die bewerkingen ondergaan, zoals snijden, verven en lijmen, om samengestelde fineerplaten te creëren. Het kunnen strengen, deeltjes of vezels zijn, gemengd met lijm.

Natuurlijk houtfineer: Natuurlijk fineer wordt rechtstreeks uit boomstammen van verschillende houtsoorten gesneden, waarbij de unieke korrelpatronen, texturen en kleuren van het originele hout behouden blijven.

Uiterlijk en consistentie:

Engineered Wood Fineer: EV's bieden een consistent uiterlijk en kleur op meerdere platen dankzij het gecontroleerde productieproces. Ze zijn vrij van natuurlijke onvolkomenheden zoals knopen en oneffenheden, waardoor een uniforme esthetiek ontstaat.

Natuurlijk houtfineer: Natuurlijk fineer laat de inherente schoonheid en variabiliteit van hout zien, waarbij elk vel unieke korrelpatronen, texturen en kleuren heeft. Deze natuurlijke variatie kan echter resulteren in inconsistentie tussen de vellen.

Duurzaamheid en stabiliteit:

Bewerkt houtfineer: EV's zijn ontworpen om stabiel en duurzaam te zijn, met verbeterde weerstand tegen kromtrekken, splijten en vochtschade in vergelijking met natuurlijk hout. Het productieproces maakt nauwkeurige controle over de dikte en kwaliteit mogelijk.

Natuurlijk houtfineer: Natuurlijk fineer kan na verloop van tijd vatbaar zijn voor kromtrekken, barsten en kleurvervaging, vooral in omgevingen met veel vocht. Goed afgewerkt en onderhouden natuurlijk fineer kan echter een uitstekende duurzaamheid vertonen.

Veelzijdigheid en maatwerk:

Engineered Wood Fineer: EV's bieden veelzijdigheid op het gebied van formaat, kleur en textuur, met aanpassingsopties die beschikbaar zijn om aan specifieke projectvereisten te voldoen. Ze kunnen een breed scala aan houtsoorten en patronen nabootsen.

Natuurlijk houtfineer: Natuurlijk fineer zorgt voor een unieke en authentieke esthetiek die niet precies kan worden gerepliceerd. Hoewel er aanpassingsmogelijkheden bestaan, kunnen deze worden beperkt door de natuurlijke kenmerken van de houtsoort.

Kosten:

Bewerkt houtfineer: EV's zijn vaak kosteneffectiever dan natuurlijk fineer, waardoor ze een aantrekkelijke optie zijn voor prijsbewuste projecten. Het gecontroleerde productieproces en het gebruik van hernieuwbare hulpbronnen dragen bij aan de betaalbaarheid ervan.

Natuurlijk houtfineer: Natuurlijk fineer is doorgaans duurder vanwege het arbeidsintensieve proces van het oogsten, snijden en afwerken van het hout. Zeldzame of exotische houtsoorten kunnen premiumprijzen afdwingen.

Duurzaamheid:

Engineered Wood Fineer: EV’s bevorderen duurzaamheid door het gebruik van hout te maximaliseren en afval te verminderen. Ze maken vaak gebruik van snelgroeiende en hernieuwbare houtsoorten, waardoor de impact op het milieu tot een minimum wordt beperkt.

Natuurlijk houtfineer: Natuurlijk fineer is afhankelijk van de winning van eindige natuurlijke hulpbronnen en kan bijdragen aan ontbossing als het niet op verantwoorde wijze wordt gewonnen. Er zijn echter duurzaam geoogste en gecertificeerde natuurlijke fineren beschikbaar om de milieuproblemen te verminderen.

Posttijd: 23 mei 2024